2026年伊始,厦门工学院举办教育教学改革大讨论,就AI时代趋势下的教育教学改革各抒己见,共同谋划,出现一系列的闪光思想与优秀案例。这里选择部分做系列推送。

智联工业未来:

基于项目式教学的产业学院人才培养实践路径

工业智造产业学院副院长 陈珍姗

解决问题的背景:如何把产业真实需求融入课堂教学?

从企业真实问题到课堂教学项目的转化机制,是许多一线教师在推进项目式教学过程中想解决的问题,下面分享工业智造产业学院中在产教融合课程建设过程中,如何进行有效转化的经验。

产教融合课程的内涵重塑

1.跨越人才供需的“剪刀差

长期以来,教学内容,特别是工科,往往滞后于产业技术的快速迭代,导致人才培养与市场需求之间存在显著的“剪刀差”。

学校建设产业学院的目标,就是为了填平这一鸿沟,将企业的生产逻辑有机植入学校的育人逻辑之中。在此背景下,课程不再是知识点的集合,而是产业要素的集成载体。

通过构建“一生两院”协同育人格局,打破象牙塔与生产线的围墙,实现课堂及车间、项目及课程、科研及实践之间的互通互融。

工业智造产业学院立足新型工业化和区域产业需求,打造“真实项目导入、全程协同育人”的教学模式。通过整合智能制造工程、机械工程、电气工程及其自动化、产品设计等专业学科资源,深度联合西门子等生态伙伴,共建新工科实践平台,引入企业项目与先进技术,将企业真实工程问题转化为教学项目,学生在解决复杂工程任务的过程中实现知识重构与能力跃升,成长为具有国际视野、跨学科知识体系和实践能力的复合型专业人才。

2.核心理念:基于OBE与产业要素的深度耦合

我们常说的产教融合课程,其核心定义可以概括为:基于学习成果(OBE)导向,以解决复杂工程问题或真实工作任务为目标,通过全方位融合产业技术、标准、流程与文化要素,对一门或多门课程进行结构化重构与设计的教学生态系统。

大家都很熟悉OBE理念了,也都知道“以终为始”的反向设计,在产业学院的语境下,OBE中的“成果”不仅仅是抽象的能力描述,而是具体的岗位胜任力与工作任务完成能力。因此,OBE逆向设计过程中需要融合以问题为导向,以任务为驱动。

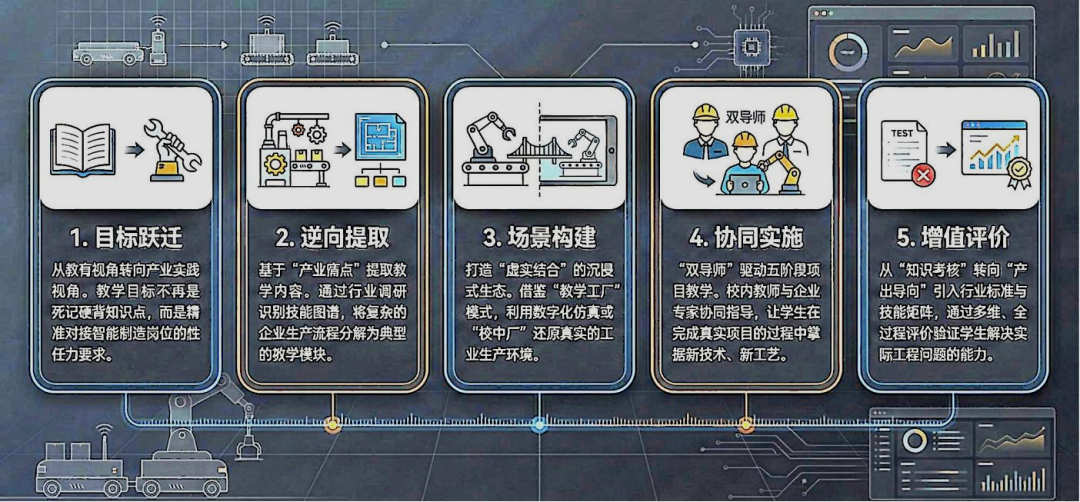

项目转化实施路径

这是全方位融合产业元素的项目转化实施路径,其中课程目标是教学设计的起点,基于岗位胜任力的要求,再到课程内容的逆向提取、实训场景构建、校企协同实施和对学生的增值评价。

1、课程目标:从教育视角向产业实践视角的跃迁

产教融合课程设计的内在逻辑是课程的实践场景要契合制造业转型升级的业务目标。

传统工厂要升级为智能工厂,其业务目标包括提高品质稳定性、效率和交期、创新研发能力和灵活性。转换到技术层面,意味着要提高自动化水平、进行生产管理的数字化和研发的数字化。

通过聚焦解决真实的问题,直接对应产业界的实际痛点或真实工作任务,转换重构传统的教学目标。

以《全自动包装机设计》课程为例,传统目标可能是“掌握包装结构设计的基本原理”。而在产教融合视域下,目标应重构为“能够依据客户产品的物理特性与物流环境,设计出既满足保护功能又符合成本控制要求的包装结构,并完成打样测试” 。

这种目标设定直接指向了产业中的“成本控制”和“物流安全”两个真实约束条件。

同时,布鲁姆认知目标的产业化升级:我们需要将布鲁姆教育目标分类法与企业的工作层级相结合。

最后,建立动态调整机制:课程目标应适应经济发展、产业升级和技术进步的需要,建立对应的动态调整机制:每年与企业复盘,剔除过时工艺,增补新技术点。

2、课程内容:基于“产业痛点”的逆向提取逻辑

内容是目标的载体,来源于产业的原始工业场景往往不具备可教学特征,需要进行教学化改造;同时需要结合岗位能力反推课程体系,以产业逻辑打破学科边界;课程的内容不再来自教材目录,而是源于解决问题的方案提取,然后进行教学化处理,与知识点进行对标。

我们将企业的生产任务转化为教学项目,通过“解构”与“重构”,形成适合学生认知规律的课程模块。基于重构,我们甚至可以结合项目流程,在课程群之间打破空间限制,融通知识维度,优化模块教学安排,适应改造升级。

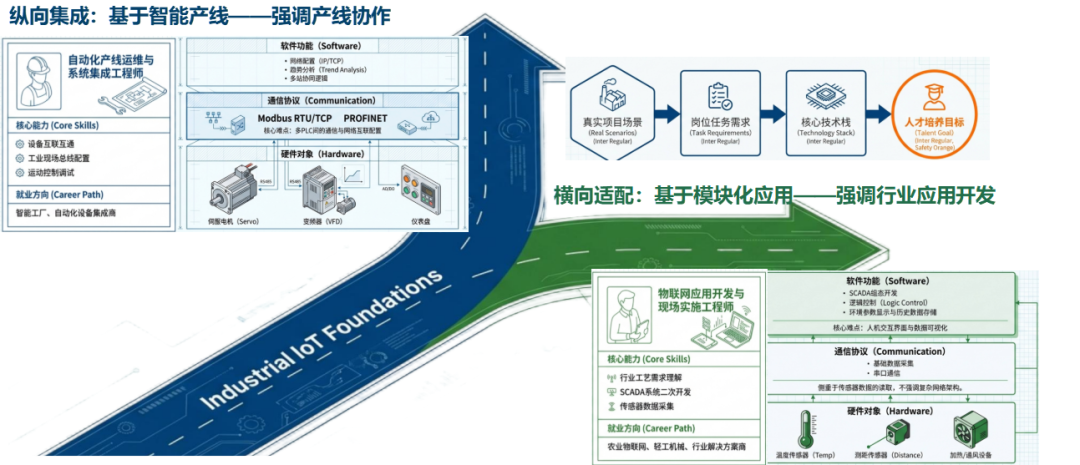

同一门课程“工业物联网技术及应用”,基于不同的岗位任务需求,将产生截然不同的课程设计路线,自动化产线运维集成工程师,在基于智能产线项目时,强调产线协作,需要完成纵向集成;物联网应用开发与实施工程师,则是在智慧农业、智慧家居等模块化场景中,需要结合不同行业应用进行横向适配。

3、课程场景:构建“虚实结合”的沉浸式生态

场景是内容落地的土壤,实体场景与虚拟空间的深度融合,构建了全链条的技能培养闭环。

虚拟仿真侧重于原理认知、故障模拟和应急演练;实体实训侧重于手感训练和真实生产体验。

实体场景——“校中厂” (School-in-Factory)——环境一致性、功能复合性,不仅仅是把设备搬进学校,更是生产关系的引入;虚拟空间——高危、高成本、高污染或难以在物理空间复现的大型复杂场景;或者利用数字孪生技术,构建与真实世界1:1映射的虚拟环境,降低了试错的成本。

在产业学院,我们融合最新工业智造相关技术,从多层级设计和虚实互联出发,构建了工业数字生态,硬件上,我们有3种不同工艺、不同功能的的产线,具备真实生产、实习实训、技术研发等多种功能,同时也融合了最新的工业软件,结合产业需求动态更新,打造AI全景互动场景。

4、组织实施:“五阶段”项目式教学流程

有了目标和场景,还需要科学的组织实施方式来驱动教学过程。教学实施可划分为五个闭环环节,这个适用于大部分的项目式课程。

在组织过程中实施深究:结合“双导师”协同机制——教师是连接产业视角与教育视角的关键桥梁。校内导师侧重于教学设计,企业导师:侧重于引入最新的行业标准和企业规范;以及言传身教“工匠精神”,建立明确的校企互聘制度,保障企业导师的课时津贴和教学地位,防止“双导师”流于形式。同时也要不断提升教师的“双师能力”,我们在过去一年里,共计30多名教师在全国各地参与师资培训,为产教融合课程的后续建设增加了许多储备力量。

5、评价体系:多维、全过程的增值评价

“一张试卷定终身”已无法适应产教融合课程的需求,我们需要建立一套多视角、多元参与、全过程的评价体系。多视角指的是在评价维度中有产业视角,多元指的是企业导师参与评价,全过程指的是项目式考核以过程记录为主要参照,不再通过考试进行评价。

从“项目转化”到“分阶育人”:构建人才分类培养矩阵

刚才探讨了如何将产业来源的项目转化为“教学资源”(项目转化机制)。但我们面临的现实挑战是:大一新生接不住复杂的工程项目,而大四学生不满足于简单的验证实验。

因此,有了高质量的“项目库”还不够,我们结合之前高阶教学实践的模式,将转化后的企业项目,迁移至“FKP-SAP-SIP-CIP”四阶实践体系中,确保项目难度与学生能力螺旋式上升,由点到体完成进阶。

实施策略:基于画像的“分类培养”落地

有了分阶的项目体系,我们在产业学院的具体运营中,实施了“通识+模块+创新”的基于能力进阶的分类培养模式:

1. 第一阶段进行通识实践与兴趣激发:分为电气类、电子类、机械类进行通识实践与兴趣激发,这些项目对于大一学生而言零基础友好。

2. 第二阶段进行模块化教学与融合项目(面向专业主力),实现深度技能培养,结合不同的技术,首先完成单技能链的技能应用项目,再完成跨模块组合的系统集成实践。

3. 第三阶段进行卓越化定制(面向菁英),依托不同的平台,进行创新人才培养:

●依托新质工业创作坊、工业设计创作坊等平台,培养能解决复杂工程问题的研发型、创新型人才(卓越工程师)。

●结合微专业建设:跨学科组建“智能产线数字孪生微专业”,吸纳机械、电气、计算机等不同专业学生,通过5-6门核心课集中攻克“虚拟调试”等紧缺技能。

●引入企业真实项目,由企业提供的已交付(或全新未交付)项目进行实践与优化。

●以赛促学:组建竞赛梯队,备战“西门子杯”、“大唐杯”等国赛,以高水平竞赛检验综合能力。

●企业认证:引入西门子L0级认证、KUKA机器人编程认证,实现“课证融通”。

实施评价与成效

维度一:技术行业与标准是否深度融入教学内容?

这是判断课程是否具备“产业基因”的首要标准。

第一,要明确课程内容是否保持先进性 (Advanced Nature),可以通过课程教案的年度更新率来评价;

第二,课程是否真实反映学生在行业中的实际表现,实践教学学时原则上不低于总学时的30%,且课程中是否包含了经济效益(成本核算)、安全生产、环境保护等真实工作中的约束条件?在企业里,不考虑成本的设计是废纸,不考虑安全的操作是事故。

第三,能否解决不同行业应用场景下的实际问题,并提交优化的解决方案,学生能否在不同场景下提出优化的解决方案,而不仅仅是标准答案。

维度二:课程目标能否解决真实问题?

这是检验教学成效的试金石。学生产出的项目成果,是否具有实用价值?学生的课程作业或毕业设计被企业直接采纳、投产,或申请了专利、软件著作权。这不仅是学生的荣誉,更是课程质量的最高证明。

维度三:评价体系的闭环与多元参与

评价本身不是目的,持续改进才是。

一、“解决了何种问题”与“收获了怎样的知识技能”

建立技能矩阵(Skills Matrix),通过矩阵图清晰展示每位学生在各个技能点上的掌握程度(如:初学者、有经验者、专家)。这有助于识别教学短板,实现精准教学。当然, 评价过程中必须有企业导师、行业专家的实质性参与,而非仅挂名。

二、持续改进机制:实现产教深度互动

通过定期举办产业交流,获得行业最新动态,也通过组织面向全国的师资培训,提升师资水平,同时也定期举办企业行业交流沙龙,基于企业反馈动态调整教学模块。

维度四:从“知识搬运工”到“产业探索者”

重新定义人才培育目标

在工业智造产业学院,学生们不只是流水线上的“操作者”,更是智能生产系统中的“关键节点”与“神经元”。未来,在学校“三型一体”育人体系下,学院将不断深化人才培养目标,以生产一线为主要阵地,打破传统体脑分工的界限,培育一批具备高端设备操作、人机协同管理、工艺创新改善与数字化工具应用四大核心能力的新工程师。

摄影 | 方 靖

编辑 | 陈文婷

初审 | 黄颜希

复审 | 戴丽欣

终审 | 姜亚男

TOP

TOP